河南日報記者 宋敏 成利軍

8月8日,在位于濟源經開區的金利集團金鋅公司鉛基多金屬循環利用廠區,一條年產10萬噸的鋅錠生產線和一條年產10萬噸的再生鉛生產線,正以“交叉互補”形式,將各自產生的固廢分別回爐“反芻”,互相作為原料再綜合回收、精細加工、循環利用,提取有價金屬,又利用煙氣制酸,實現鉛基固廢的“吃干榨凈”變廢為寶。

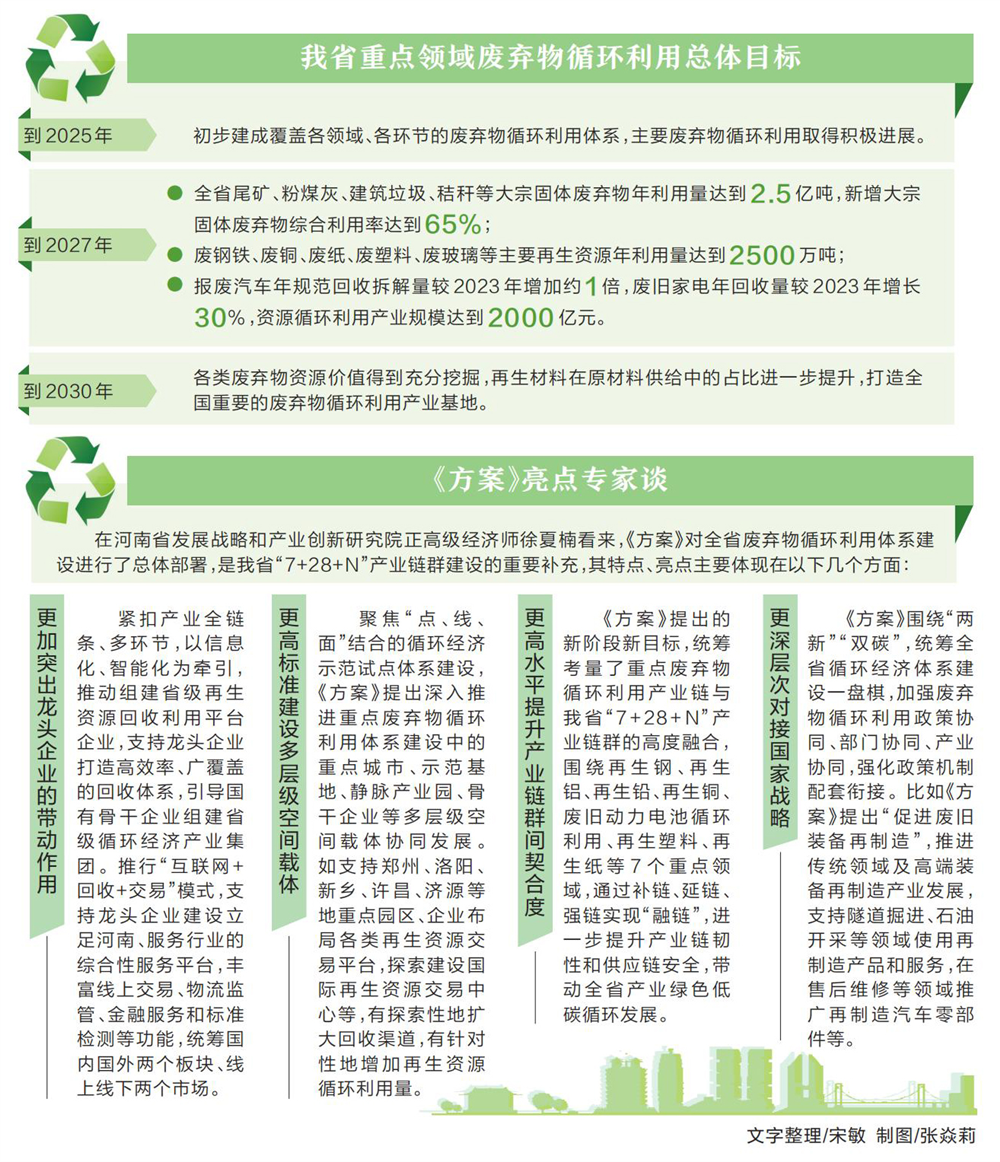

該集團“廢棄產品—回收利用—再生資源—產品”的廢棄物“重生”路徑,是我省日前印發的《河南省廢棄物循環利用體系建設行動方案》(以下簡稱《方案》)的鮮活注解。《方案》出臺的背景是什么?有哪些亮點?記者采訪了有關部門負責人和行業專家進行解讀。

《中共中央關于進一步全面深化改革、推進中國式現代化的決定》提出,完善資源總量管理和全面節約制度,健全廢棄物循環利用體系。“實施全面節約戰略、構建廢棄物循環利用體系,是保障資源安全、積極穩妥推進碳達峰碳中和、加快發展方式綠色轉型的重要舉措。”省發展改革委有關負責人說。為搶抓大規模設備更新和消費品以舊換新重大機遇,推動全省循環經濟體系提級、提檔、提質、提效,我省印發《方案》,加快構建覆蓋全面、運轉高效、規范有序的廢棄物循環利用體系。

落實落細資源綜合利用增值稅和企業所得稅優惠政策;保障廢舊物資回收車輛合理路權,對車輛配備、通行區域、上路時段等予以支持和規范;將廢棄物循環利用關鍵技術與裝備研發納入省級科技計劃支持范圍……針對廢棄物循環利用體系建設中的“痛點”,《方案》進一步完善工具箱,既有真金白銀和資源要素的支持牽引,也有立足長遠的能力和制度建設。

相關案例:河南銀金達

廢舊塑料閉環再生白色污染難題有解

□河南日報記者 趙振杰 代娟 本報通訊員 李娟

塑料包裝制品回收利用率低、能耗高,一直是困擾全球的共性問題。河南銀金達集團通過科技攻關實現了廢舊塑料的化學再生和高值化利用,填補了國內技術空白,將有效破解白色污染難題。

8月9日,在位于長垣蒲北防腐產業園區的河南銀金達控股集團有限公司源宏高分子新材料有限公司生產車間內,工人們正將回收的塑料碎片,通過化學工藝生產出再生聚酯高分子原料。這些原料將被送往位于衛輝市的河南銀金達新材料股份有限公司,生產出功能性聚酯薄膜,或被印上定制的圖案或文字,用在可口可樂、娃哈哈、蒙牛等國內外知名品牌產品的包裝上。

原生塑料主要由石化原料合成。據統計,生產1噸原生塑料產品,至少產生5噸多的碳排放,而生產1噸再生塑料,碳排放僅1噸多。因此,自2021年起,歐盟對進口非循環再生塑料征收約30%的“碳稅”,使用再生塑料成為塑料制品企業的迫切需求。

然而,在塑料回收領域,循環再生技術門檻較高。作為擁有從原料到制品完備產業鏈的包裝龍頭企業,銀金達集團于2020年就著手研發回收聚酯材料的再生利用。2021年,該集團依托由其牽頭組建的河南省先進膜材料產業研究院,成功開發了含30%再生聚酯瓶片的rPETG聚酯原料,為知名飲品企業供應了由rPETG制作的再生標簽。

“經過幾年的探索,我們已經從1.0版本的塑料回收的‘瓶對瓶’再生,發展至2.0版本的功能性再生聚酯原料多場景多領域應用,每噸聚酯原料價格要高出30%以上。”銀金達集團創新協同中心主任周宏濤介紹。

據統計,2022年,我國塑料薄膜產銷量1800萬噸,但回收率不足5%。銀金達集團聯合多家高校科研院所進行3.0版的塑料回收科研攻關,將產生大量白色污染的塑料薄膜通過化學再生實現高值利用。“目前已研發成功,中試基地正在建設,計劃明年投入市場。”周宏濤說,“廢棄塑料包裝、農田覆地膜,可能搖身一變成為豆漿機外殼或者鏡片。”

中國循環經濟協會在對銀金達集團再生聚酯膜材料關鍵制備技術開發的科技評價報告上寫著:“再生聚酯與常規原生聚酯材料相比具有明顯減碳效果,且力學性能優異。技術難度大,復雜程度高,成為世界首家再生聚酯批量生產的廠家,整體技術水平達到國際先進水平。”

銀金達集團從一家小彩印廠起步,一路前行一路逐綠。21世紀初,銀金達在國內率先研發安全環保易回收的功能性聚酯薄膜——PETG,替代了制造過程污染嚴重且不適用于食品接觸類包裝的PVC。如今,銀金達的PETG系列產品市場占有率穩居國內第一、國際前三。

“堅持全球視野,瞄準國家戰略、瞄準市場需求,追求聚酯材料的綠色化、高端化發展,一直是銀金達堅持創新的動力所在。”銀金達集團董事長閆銀鳳表示。

今年7月,總投資30億元的衛輝市循環經濟產業園項目開建。該產業園由銀金達牽頭,將按照“原料資源—產品—消費—再生資源”生態型循環經濟發展模式,整合銀金達下游產業鏈,實現塑料包裝的高效回收、再生加工、高值利用,形成百億級再生聚酯產業,打造塑料包裝產業循環應用國家示范和國內領先的具有行業標桿效應的碳中和智慧工業園區,推動塑料行業綠色低碳高質量發展。